EV化がどこまで進むのかは分かりませんが今まで以上にEVが進展することは間違いなさそうです。前回タイヤがどのように変わるかを検証しました。低燃費性、耐摩耗性(耐偏摩耗性含む)、低騒音、ウエットブレーキング性能など今まで以上に要求されたタイヤの改良が進むと思われます。また、大径ダウンサイジングタイヤのように更に低燃費性能を改良したタイヤが増えるでしょう。そのためにゴム材料も変化すると思われます。

ゴムがどのように変わるかを今までのゴムの技術の歴史を振り返って考えてみました。

ゴムの技術は1839年から1844年にかけてGoodyearおよびHancockが加硫を発明し始まりました。次にオーエンスレガーが加硫促進剤をそして補強性フィラー(カーボンブラック)の発明があります。これらの三大発明によりゴムの加硫物性は大幅に改善されました。(例えば粷谷信三著、ゴム材料科学序論、P20 (1995)など)

1970年代になりポリサルファイド結合を持つシランカップリング剤(Si69)が発明されました。Si69とシリカをフィラーとして使用した低燃費のグリーンタイヤが出てきました。

一方カーボンブラック配合でも低燃費化の検討が進められ溶液重合SBR(SSBR)ポリマーにカーボンと反応する官能基を導入することで低燃費タイヤが生産されるようになりました。

更にSSBRにシリカと反応する官能基を導入することでより高性能な低燃費タイヤが生産されました。

変性ゴムとしてはSSBR以外にNd-BRも製造されるようになりました。

しかし、その他のゴム、例えばエマルジョンSBRや天然ゴムについては特許では開示されているが実用化されていません。

ゴムについて知らない人のために詳しく説明しましょう。知っている方は飛ばして下さい。

引用:粷谷信三著、ゴム材料科学序論、P20 (1995)

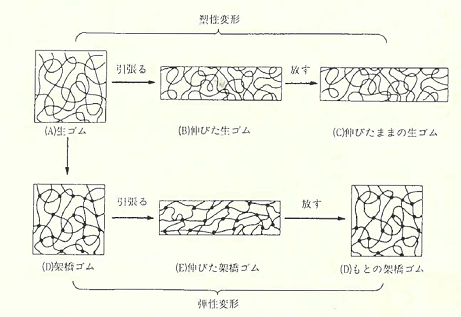

ゴムは樹脂と違って、ポリマー間を結合させる加硫によって塑性変形から弾性変形に変わります。そして引っ張っても元に戻る性質に変わります。そして物性が表に示したように大きく変化します。

図 加硫ゴムと生ゴムの変形

加硫ゴムと生ゴムとでは変形の仕方や物性に大きな差があります。また、加硫促進剤を添加することで短時間に最適な加硫が可能となりました。さらにフィラー(カーボンブラック)を充填することで引張強度が高く摩耗しにくくなり、耐久性能の優れたタイヤにすることができました。

シリカを充填剤に使用することは1970年代にMetzlerがブルータイヤとして出しました。しかし、摩耗が悪かったために生産は続かなかったようです。1992年にミシュランがシリカを充填剤としてグリーンタイヤを発表しました。転がり抵抗(LRR, Low Rolling Resistance)が小さくて、濡れた路面でも滑りにくい(Wet Skid Resistance)タイヤでこれまで二律背反の関係にあった性能を両立することに成功しました。

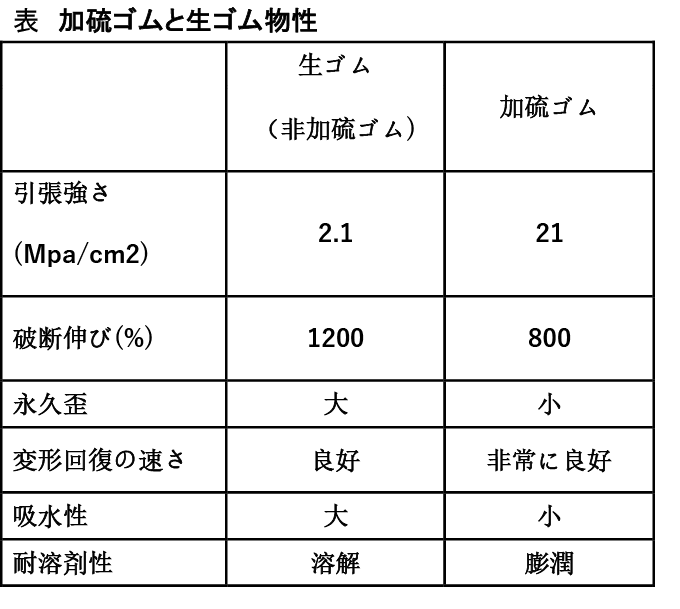

これはポリサルファイド結合を持ったシランカップリング剤(Si69,TESPT)を使用することでゴムとシリカを結合して補強性を確保することで成功しました。

図 シリカ・シランカップリング剤・ゴムの反応模式図

フィラーとゴムとは単なる混ざりものでは強度がでません。フィラーとゴムとが結合してゴム中にフィラーが微分散することで強度が出て、耐久性能の優れたゴム組成物となります。フィラーがカーボンのときはゴムとカーボンを練ることでカーボンにゴムが結合したカーボンゲルが生成します。しかし、シリカはゴムと混ぜただけでは結合ができないのでシランカップリング剤が必要なのです。

ゴムとフィラーについてもう少し詳しく説明します。

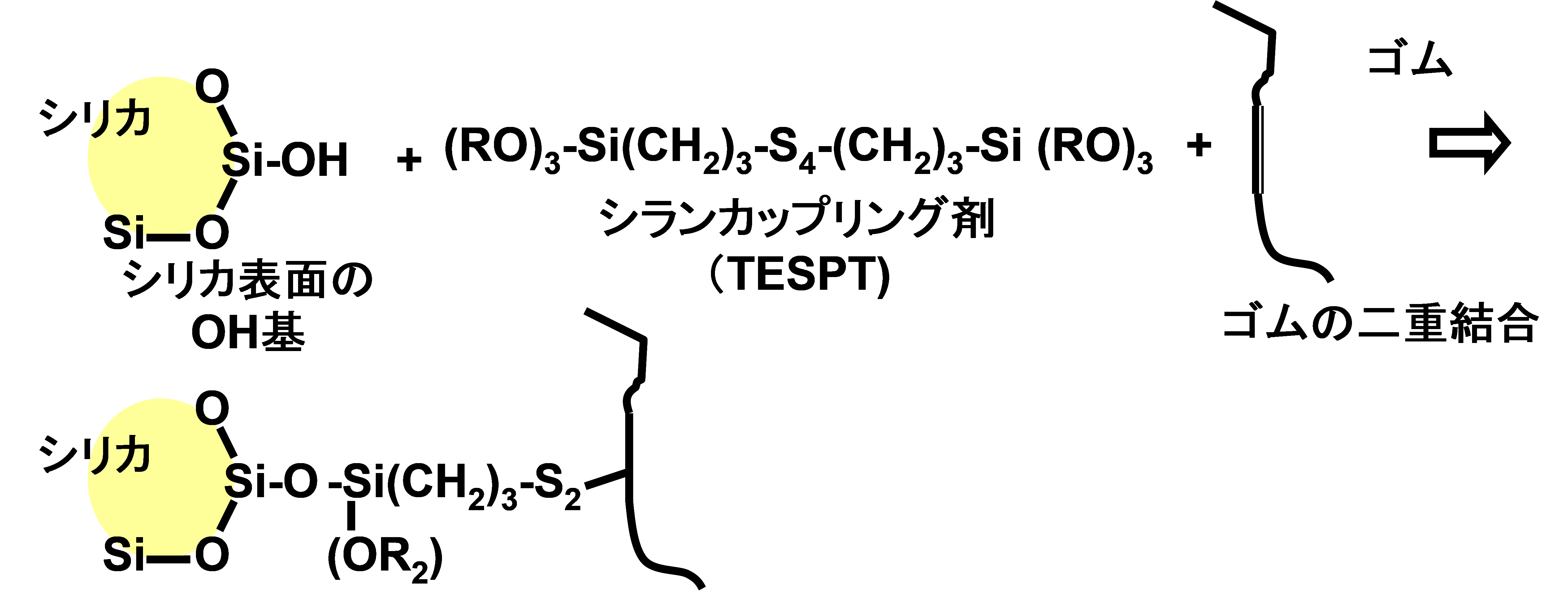

引用:ゴムの不均質構造と破壊ならびに疲労現象、藤本邦彦、日本ゴム協会誌、37(8)、602(1964)

フィラー補強された加硫ゴム

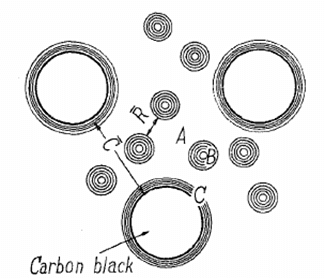

藤本氏によるとゴムと補強性フィラー(カーボンブラック)は反応して図のようにフィラーの表面にゴムより硬いゴム相(C相)ができることで補強されたゴムになります。C相が無いと単なる混ざりもので引張強度や摩耗など低いゴムになります。

また、ゴムとフィラーの反応によって混練り時にフィラーが良く分散します。フィラーの分散によってフィラーの間の摩擦が小さくなり発熱が抑えられると言われています。

A相は非架橋のゴム分子

B相は架橋点

C相はフィラーの周りに形成された硬いゴム相

図 カーボンブラック配合加硫ゴムの不均質構造図

補強性フィラーとしてシリカとカーボンブラックが使用されています。シリカの使用は効果的なシランカップリング剤が開発されたからでそれまでは補強性が不十分で使用できませんでした。シリカを使用するのはカーボンブラックと比較してゴムの発熱が少なく、ウェットスキッド性能が高くタイヤトレッドとしては優れているからです。そのために低燃費タイヤにはシリカが使用されています。

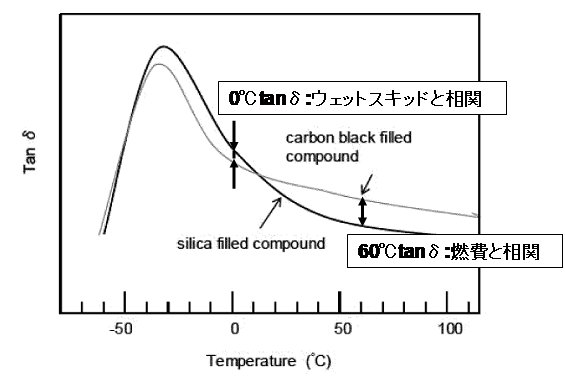

図 カーボンとシリカのゴム組成物の粘弾性チャート

カーボンブラックとシリカを使用したゴム組成物の粘弾性チャートのtanδのチャートを示します。種々の検討から0℃のtanδはウェットスキッドと相関があり、60℃tanδは走行時の燃費と相関があることが分かっています。タイヤトレッドのtanδ値としては0℃が高く60℃の値が低いのが好ましいのです。 すなわちウェットスキッドが高く転がり抵抗が低いゴムになります。

図よりシリカはカーボンよりウェットスキッドが高く転がり抵抗が低いゴムになっていることが分かります。

引用:ゴムの工業的合成法、永田裕、日本ゴム協会誌88(8)、323(2015)

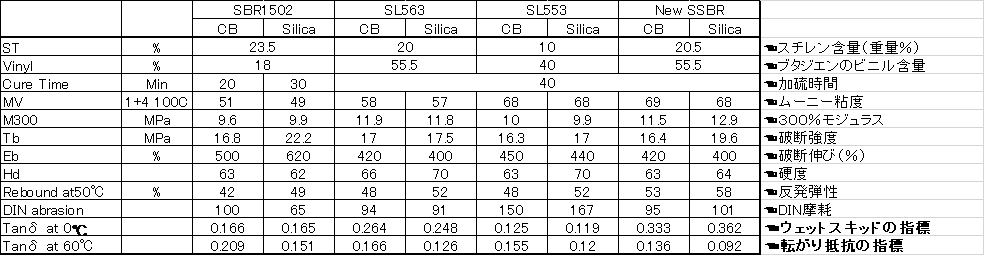

官能基の種類については明記されていませんが、カーボン配合とシリカ配合で0℃のtanδ(ウェットスキッド)と60℃tanδ(転がり抵抗)の比較データが公開されています。

表 末端変性SSBRの0℃のtanδ(ウェットスキッド)と60℃tanδ(転がり抵抗)

エマルジョンSBR1502のカーボン配合対比SL563のカーボン配合では0℃tanδの値は約1.6倍になり、60℃tanδの値は0.8倍と良くなっています。New SSBRのシリカ配合では0℃tanδの値は約2.2倍になり、60℃tanδの値は0.44倍とさらに大幅に良くなっています。

このような変性SSBRを使用することで濡れた路面での停止性能(ウェッブテスト)と低燃費性能(低転がり抵抗)を両立したタイヤが可能となりました。 SSBRの各社製造技術が進化して、最初の未変性SSBRの第1世代から現在では第5世代まで進化しています。

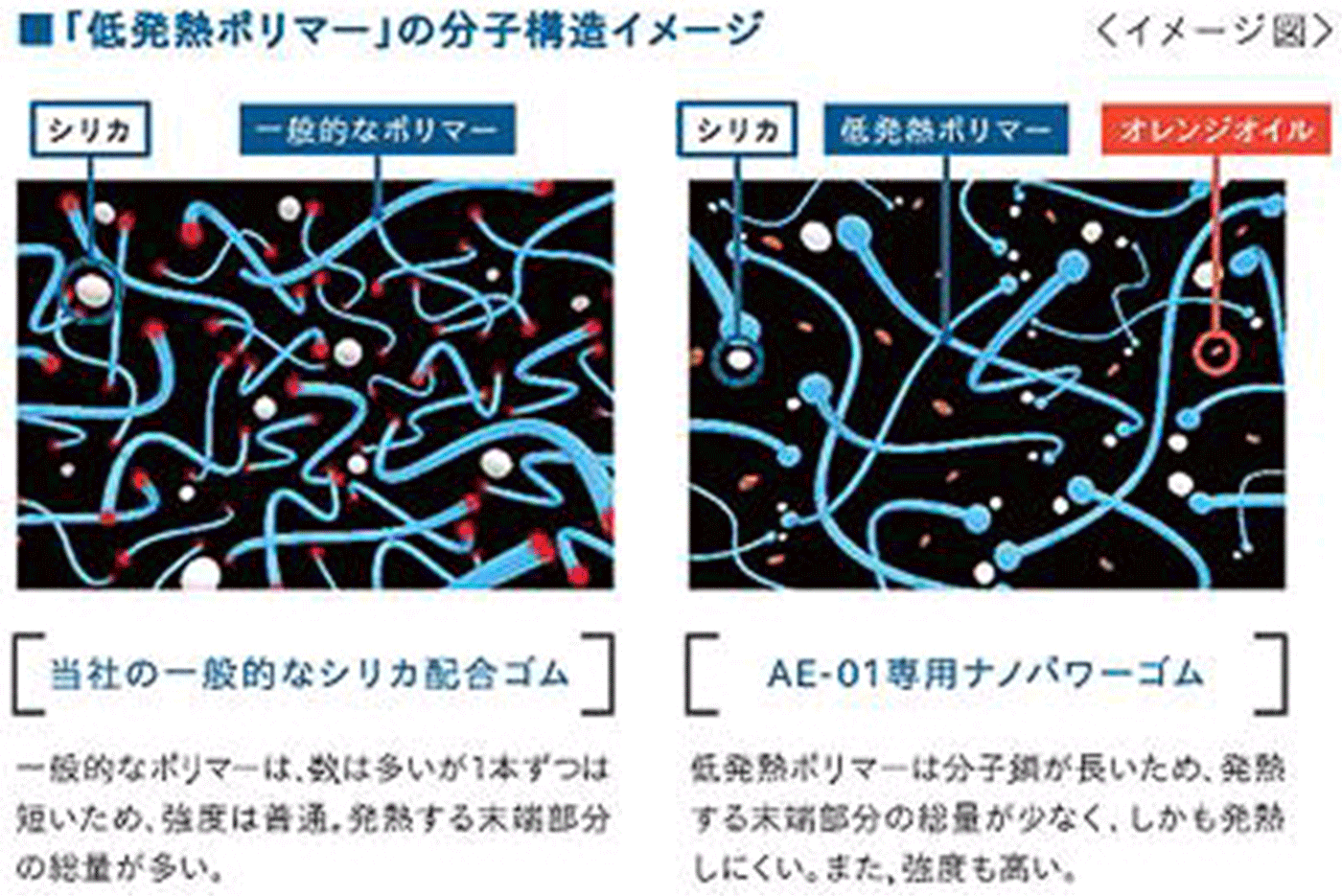

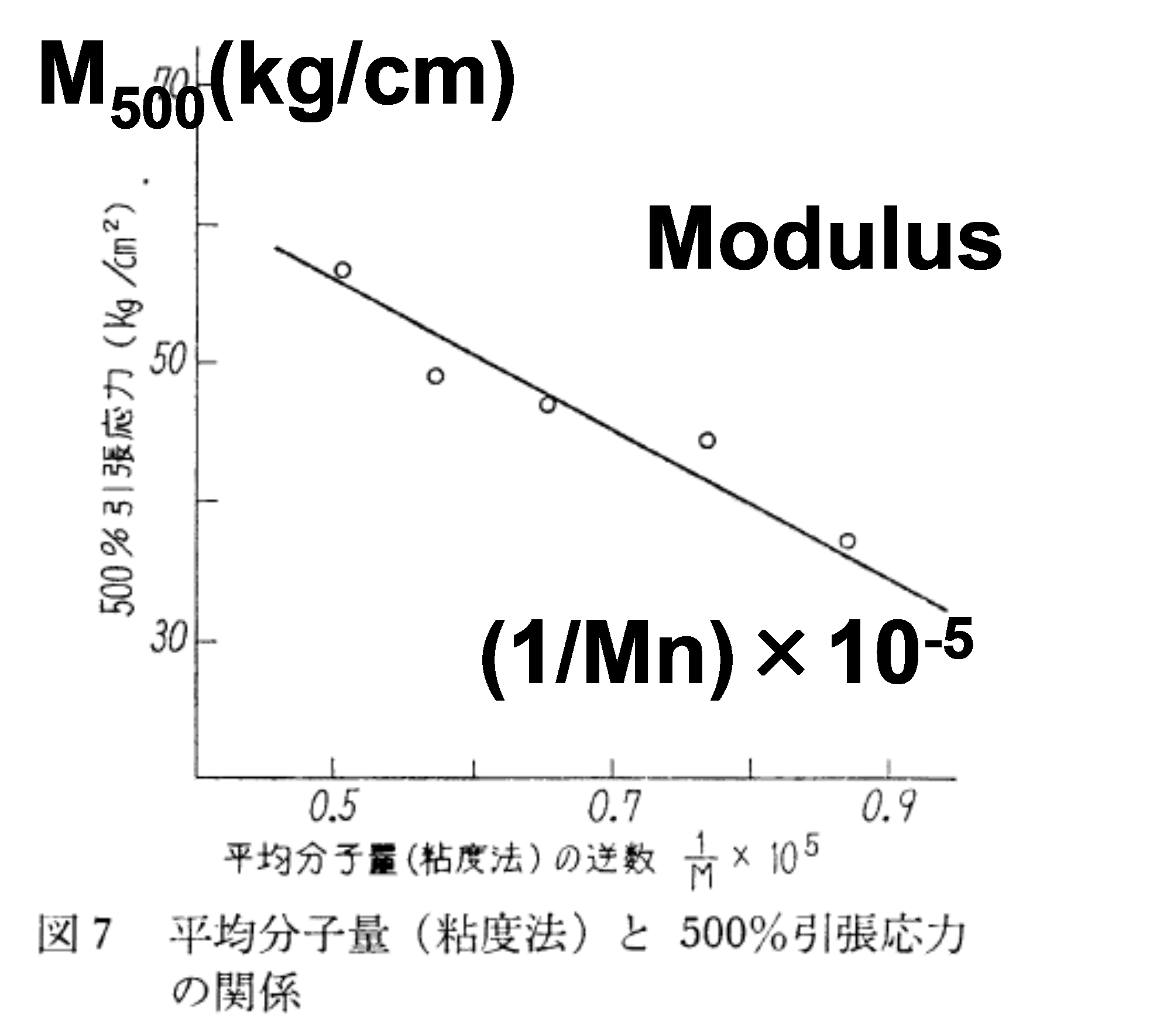

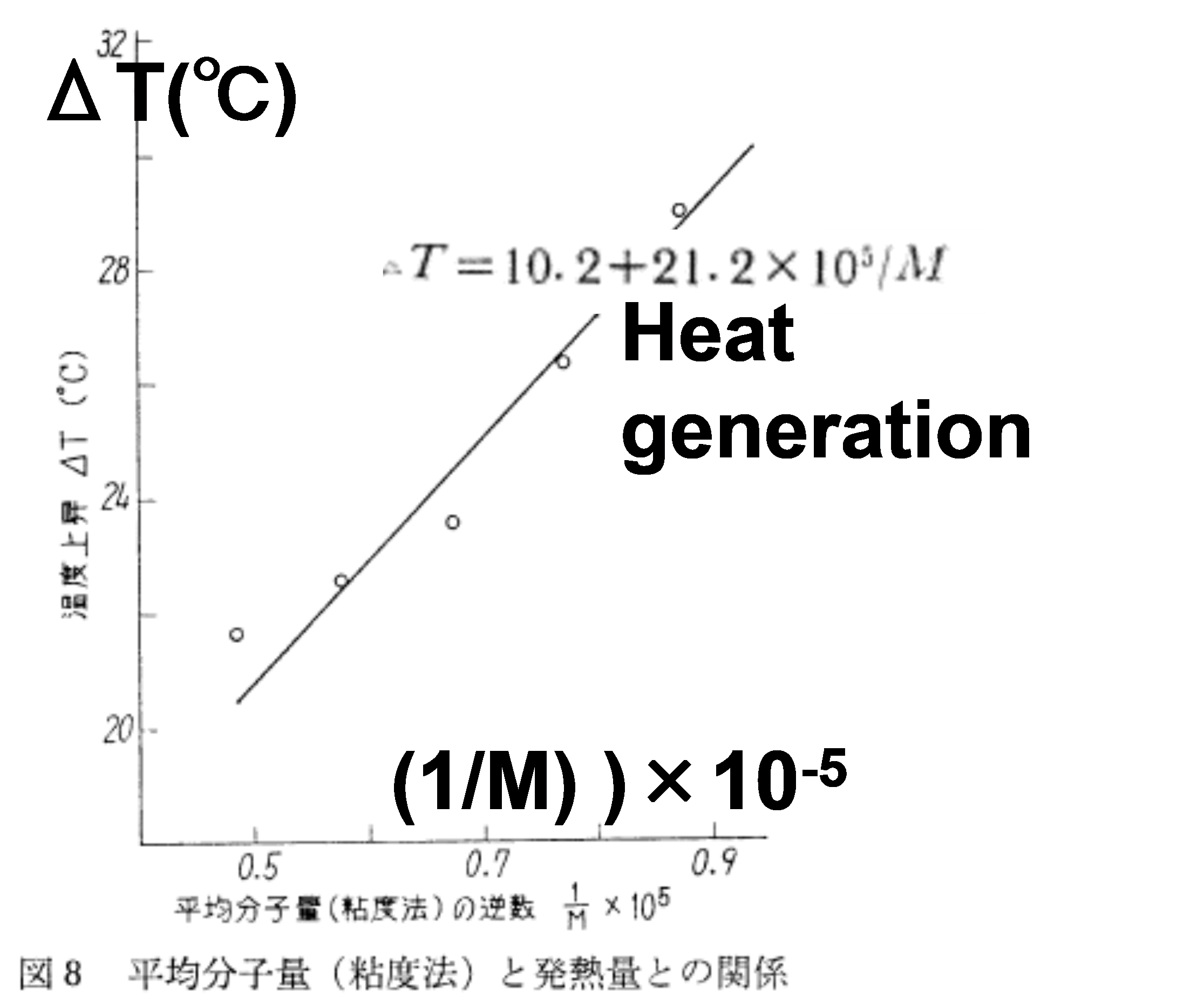

分子量の長い低発熱ポリマーは発熱に影響する末端部分が少なく発熱が抑えられ、強度も高いという設計コンセプトとなっています。

ポリマーのフリーな末端が多くなると発熱が大きくなることは、この後説明します。

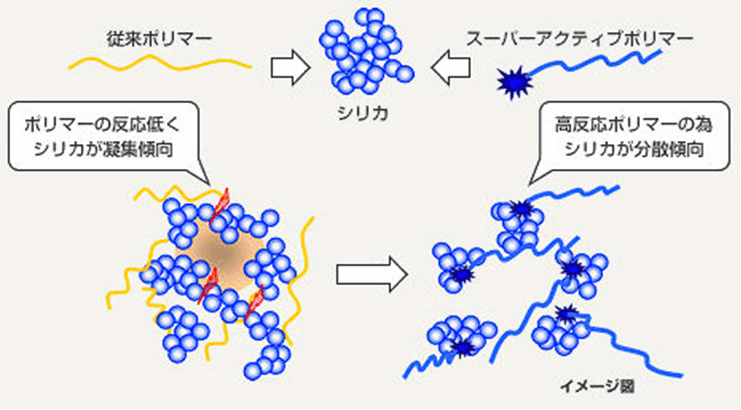

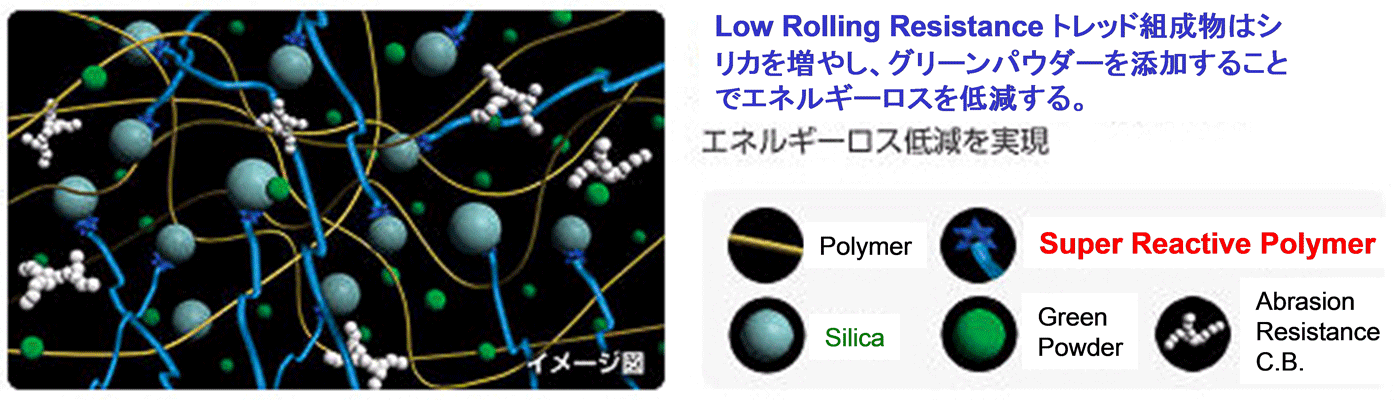

シリカ分散モデル図

図 Low Rolling Resistance 組成物のイメージ図

シリカと反応性の高いポリマーによりシリカを分散させて、発熱を防ぐコンセプトになっています。

以上のように各社の説明は異なりますが、ゴムにシリカと反応させる官能基を付けて混練りの時にシリカと反応させ、シリカを分散させて発熱の低い転がり抵抗の少ないゴムにしているようです。

横浜ゴムの説明は一見異なるようですがアニオン重合で合成するSBRはESBR(エマルジョン重合SBR)のような低分子量が少ないため結果的には同じようなポリマーになります。次に低発熱ポリマーについて補足説明をします。

引用:P. J. Flory,“Principals of Polymer Chemistry",Cornell Univ. Press,(1953)

引用:古川淳二、山下晋三、日本ゴム協会誌, 38(2)、92、(1965)、 山下晋三、ゴムの科学、ゴム工業便覧(第4版), 1313

横浜ゴムの低発熱ゴムはフローニーの理想のゴムの概念と同じです。

フローリーは理想のゴムの概念を発表してます。理想のゴムは全てのポリマー末端が結合して、フリーなポリマー末端がない架橋されたゴムのことです。フリーなポリマー末端があるとゴムが変形した時に末端も動いて発熱するからです。また、フリーなポリマー末端があるとゴムの架橋ネットワークが弱くなるために強度や耐久性能が低下します。

この概念は古川教授と山下教授の研究で検証されています。

図 理想のゴムと通常のゴムの模式図

写真 Paul J. Flory

通常のゴム分子の末端はフリーになっています。従って低分子量が多くなるとフリーな末端が増えてモジュラスや強度は下がり発熱は大きくなります。末端を結合することで発熱は少なく強度は高くなりゴム物性が改善されることをフローリーは説明しました。弾性にとって末端は重要なのです。

フローリーが提唱した理想のゴムは低発熱だけでなく、引張強度や耐摩耗性も優れています。フローリーは理論的に説明し、古川教授と山下教授はSBRを使用して実験的に正しいことを証明しました。

フローリーによるとゴムの破断強度Tbは架橋間分子量Mcと分子量Mの間に下記の式が成り立つと説明しています。

Tb=K'(1-2Mc/M)

また、古川教授と山下教授らは分子量が低下するとモジュラスが下がりゴムの発熱が大きくなると実験で証明しました。分子量が低下すると分子のフリー末端が増加するからです。弾性体にとって末端基は重要です。

各社の低燃費タイヤはタイヤの転がり抵抗(Low Rolling Resistance)下げるために

1. カーボンを減らして発熱の少ないシリカを増やす。

2. シリカと反応するポリマーを使用して、ポリマーとシリカを反応させてシリカを微分散させて発熱を抑える。

3. ポリマーの分子量を上げて発熱の大きなフリーポリマー末端を少なくして、低発熱ゴムにする。

4. Si69のようなシランカップリング剤やGreen Powder(シリカの分散助剤と思われる。)のような添加剤を加える。

ことがなされています。

さらにタイヤのトレッド端の形状(ブリヂストン)やトレッドの下に低発熱ベース層(住友ゴム)を作って転がり抵抗の改善が行われています。

低燃費タイヤ用変性SSBRはアニオン重合によって合成され、ゴム分子の片方または両端にシリカやカーボンと反応する官能基を持っています。シリカやカーボンとゴムが反応して結合し、シリカやカーボンの分散を良くするとともに、ゴムの末端が固定化され、フローリーの予想した発熱の低い加硫ゴムになっています。

EV用には低燃費性能だけでなく、耐摩耗性などの耐久性能や大径ダウンサイジングタイヤのような新しい構造のタイヤに耐える素材が必要と思われます。そのためにはSSBRだけでなく他のタイヤ用ゴムも改良が必要と考えています。

【他のゴム種の高性能化】

タイヤ用ゴムとしては乳化重合SBR(ESBR)や天然ゴムが使用されています。これらのゴムはSSBR以上に耐久性能や耐摩耗性に優れています。住友ゴムの資料にはエポキシ化天然ゴムが使用されていますが現時点ではまだ変性された天然ゴムの使用例は少ないようです。

今後ESBRや天然ゴムの特徴を活かして変性されたESBRや天然ゴムが増加し、EV化とともに高性能のタイヤが拡大すると予想されます。

次節では今までのまとめと地球の環境保護について述べます。

なお、本稿は執筆者の個人的見解であり、筆者の所属する組織等の見解ではありません。